Uszczelnienia techniczne to niewidoczne, ale kluczowe komponenty, które odgrywają fundamentalną rolę w zapewnieniu efektywności i bezpieczeństwa w wielu branżach przemysłowych. Ich głównym zadaniem jest zapobieganie wyciekom cieczy i gazów, co ma ogromny wpływ na funkcjonowanie maszyn i urządzeń. W obliczu rosnących wymagań dotyczących efektywności i zrównoważonego rozwoju, odpowiedni dobór oraz zastosowanie uszczelnień stają się nie tylko kwestią techniczną, ale również strategiczną. Bez względu na to, czy chodzi o przemysł motoryzacyjny, chemiczny, czy energetyczny, zrozumienie różnorodnych rodzajów uszczelnień oraz ich materiałów może zredukować ryzyko awarii i zwiększyć wydajność procesów.

Uszczelnienia techniczne – definicja i znaczenie

Uszczelnienia techniczne odgrywają kluczową rolę w wielu branżach, pełniąc funkcję ochronną przed wyciekami cieczy i gazów. Dzięki nim urządzenia i maszyny osiągają niezbędną szczelność, co znacząco wpływa na ich efektywność. Chronią one nie tylko przed awariami, ale również przyczyniają się do obniżenia kosztów eksploatacji oraz minimalizują ryzyko niespodziewanych przestojów.

Ich istotność polega na umiejętności zabezpieczania komponentów maszyn nawet w najbardziej wymagających warunkach pracy. Uszczelnienia stanowią barierę dla:

- ekstremalnych temperatur,

- różnorodnych chemikaliów,

- zanieczyszczeń.

To wszystko przekłada się na wydłużenie żywotności i niezawodności systemów przemysłowych. Dlatego tak ważny jest właściwy dobór uszczelnień, który ma kluczowe znaczenie dla prawidłowego funkcjonowania mechanizmów w różnych sektorach.

W obliczu nowoczesnych technologii rosną oczekiwania dotyczące jakości oraz wydajności produkcji w wielu dziedzinach przemysłu. Bez względu na to, czy mamy na myśli sektor motoryzacyjny, chemiczny czy energetyczny – odpowiednie uszczelnienia stanowią fundament bezpiecznej i efektywnej pracy wszelkich urządzeń. Ich wybór ma ogromne konsekwencje dla funkcjonowania tych branż.

Jakie są rodzaje uszczelnień technicznych?

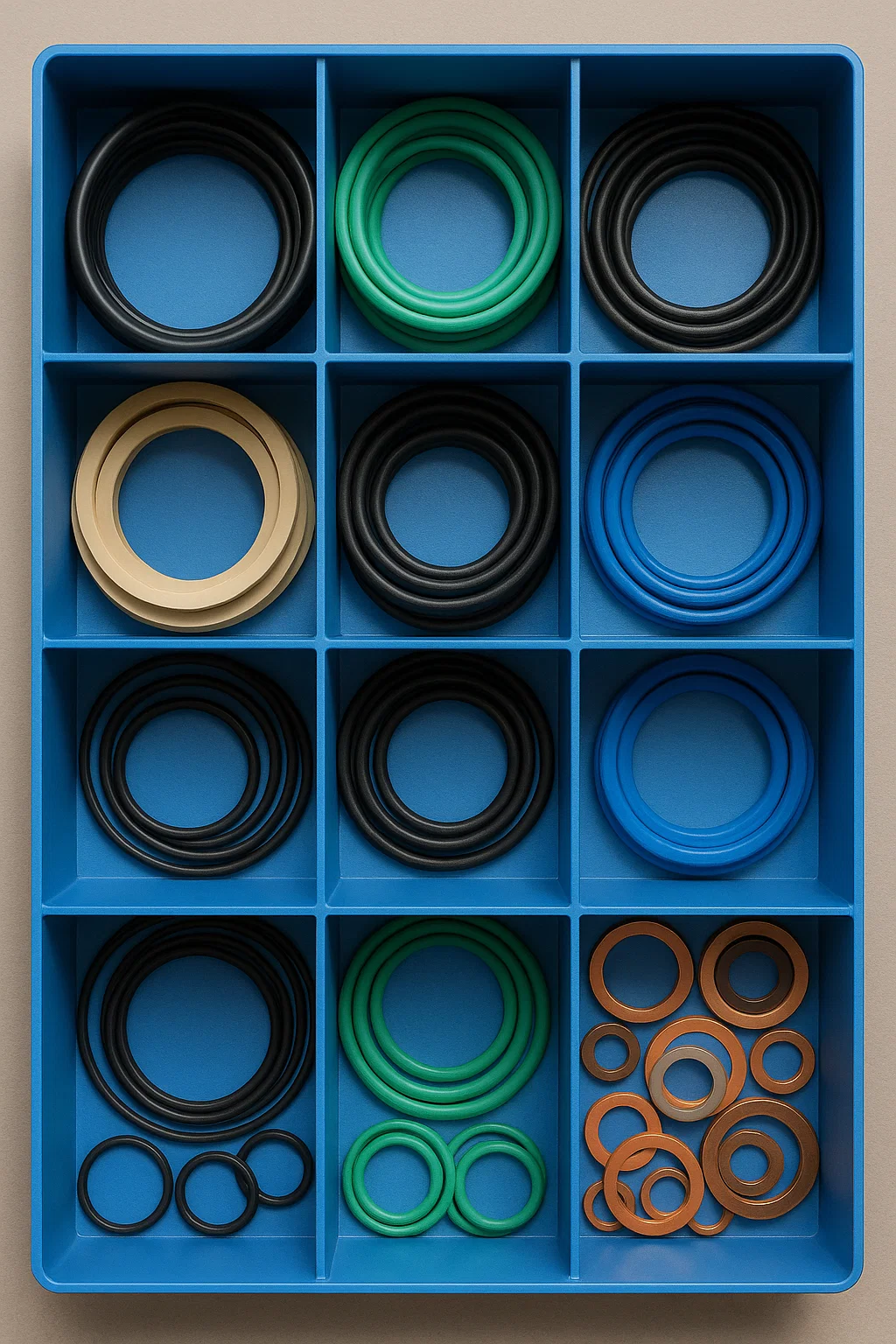

Uszczelnienia techniczne można podzielić na dwie główne kategorie: statyczne oraz dynamiczne.

Uszczelnienia statyczne znajdują zastosowanie w miejscach, gdzie nie występuje ruch. Ich podstawową funkcją jest zapobieganie wyciekom płynów lub gazów. Przykłady obejmują:

- uszczelki płaskie,

- pierścienie o-ringowe.

Te elementy doskonale sprawdzają się w połączeniach, gdzie elementy pozostają nieruchome względem siebie.

Z kolei uszczelnienia dynamiczne muszą sprostać wyzwaniom związanym z ruchomymi komponentami i zmiennym ciśnieniem. Wymaga to stosowania zaawansowanych technologii oraz odpowiednich materiałów. Do tej grupy zaliczają się:

- simeringi,

- uszczelnienia tłoka zgarniacze.

Te elementy odgrywają kluczową rolę w takich aplikacjach jak silniki samochodowe czy systemy hydrauliczne, gdzie ich niezawodność ma znaczący wpływ na efektywność działania.

Właściwy wybór rodzaju uszczeleń jest niezwykle istotny dla prawidłowego funkcjonowania mechanizmów oraz systemów przemysłowych.

Uszczelnienia statyczne

Uszczelnienia statyczne odgrywają ważną rolę w różnorodnych systemach technicznych, gdzie ich głównym celem jest zapobieganie wyciekom cieczy i gazów. Stosuje się je tam, gdzie elementy pozostają w jednym miejscu, na przykład w połączeniach flanszowych czy pokrywach. Ich podstawowe zadanie to zapewnienie szczelności oraz stabilności w różnych warunkach eksploatacji.

Do najpopularniejszych typów uszczelnień statycznych należą:

- uszczelki płaskie,

- o-ringi.

Te elementy produkowane są z przeróżnych materiałów, co znacząco wpływa na ich właściwości i zastosowanie. Na przykład uszczelki wykonane z gumy lub tworzyw sztucznych można dostosować do konkretnych wymagań środowiskowych oraz chemicznych.

Te komponenty znajdują szerokie zastosowanie w wielu branżach przemysłowych. W przemyśle motoryzacyjnym chronią silniki przed niepożądanym wyciekiem oleju czy płynów chłodzących. Z kolei w sektorze chemicznym pełnią równie istotną funkcję, zabezpieczając przed niekontrolowanym uwalnianiem substancji niebezpiecznych.

Aby uszczelnienia statyczne działały efektywnie, warto zwrócić uwagę na kilka kluczowych parametrów technicznych przy ich doborze:

- odporność na temperaturę,

- odporność na ciśnienie,

- odporność na substancje chemiczne,

- trwałość materiału,

- normy jakościowe.

Posiadanie odpowiednich certyfikatów oraz norm jakościowych jest niezwykle istotne, ponieważ potwierdzają one niezawodność tych komponentów nawet w trudnych warunkach eksploatacyjnych.

Uszczelnienia statyczne mają fundamentalne znaczenie dla utrzymania szczelności systemów technicznych oraz ochrony przed wyciekami substancji szkodliwych dla środowiska i zdrowia ludzi.

Uszczelnienia dynamiczne

Uszczelnienia dynamiczne stanowią kluczowe komponenty w wielu mechanizmach, gdzie zachodzi zarówno ruch obrotowy, jak i liniowy. Ich podstawowym celem jest utrzymanie długotrwałej szczelności, co ma ogromne znaczenie w takich aplikacjach jak silniki czy pompy. W przeciwieństwie do uszczelnień statycznych, które funkcjonują w warunkach braku ruchu, uszczelnienia dynamiczne muszą zmagać się z tarciem oraz różnorodnymi warunkami pracy.

Te elementy znajdują zastosowanie w wielu dziedzinach przemysłu:

- w motoryzacji, pełnią istotną rolę w silnikach spalinowych oraz systemach hydraulicznych, skutecznie zapobiegając wyciekom oleju i innych płynów eksploatacyjnych,

- w przemyśle chemicznym, chronią przed niebezpiecznymi substancjami oraz agresywnymi chemikaliami, co jest kluczowe dla bezpieczeństwa prowadzonych operacji.

Wybór odpowiednich materiałów to jeden z ważniejszych aspektów projektowania uszczelnień dynamicznych. Najczęściej wykorzystuje się:

- gumę,

- tworzywa sztuczne charakteryzujące się odpornością na zużycie i działanie różnych substancji chemicznych,

- nowoczesne materiały kompozytowe, które znacząco podnoszą wydajność oraz żywotność tych elementów.

Zatem uszczelnienia dynamiczne są niezbędne dla zapewnienia efektywności i bezpieczeństwa procesów technologicznych w różnych branżach.

Jakie materiały używa się do produkcji uszczelnień technicznych?

Produkcja uszczelnień technicznych opiera się na różnorodnych materiałach, które odgrywają kluczową rolę w ich funkcjonowaniu oraz trwałości. Najczęściej wykorzystywane to:

- guma,

- tworzywa sztuczne,

- metal.

Guma cieszy się dużą popularnością dzięki swojej elastyczności oraz odporności na wiele substancji chemicznych. Te właściwości sprawiają, że uszczelnienia gumowe są powszechnie stosowane w różnych branżach, szczególnie tam, gdzie niezbędna jest wysoka szczelność w zmiennych warunkach pracy.

Tworzywa sztuczne, takie jak polimery czy elastomery, również odgrywają istotną rolę w tej dziedzinie. Oferują one zróżnicowane właściwości mechaniczne i chemiczne, co pozwala im funkcjonować w trudnych warunkach temperaturowych i ciśnieniowych. Na przykład poliuretan czy PTFE to materiały często wybierane do aplikacji wymagających silnej odporności na działanie chemikaliów.

Metal stanowi kolejny kluczowy składnik w produkcji uszczelnień technicznych. Uszczelnienia wykonane z metalu wyróżniają się wyjątkową wytrzymałością oraz odpornością na ekstremalne warunki operacyjne. Ich zastosowanie jest szczególnie widoczne w przemyśle ciężkim oraz systemach hydraulicznych i pneumatycznych, gdzie stabilność i długowieczność są niezwykle istotne.

Wybór odpowiednich materiałów zależy od specyficznych wymagań danej aplikacji – takich jak temperatura pracy, ciśnienie czy rodzaj substancji mających kontakt z uszczelnieniem. Dzięki temu można zapewnić optymalną funkcjonalność uszczelnień nawet w najtrudniejszych warunkach.

Guma

Guma to jeden z kluczowych surowców stosowanych w produkcji uszczelnień technicznych, w tym także tych wykonanych z gumy. Jej niezwykłe właściwości, takie jak elastyczność oraz odporność na różnorodne chemikalia, sprawiają, że jest doskonałym materiałem do wielu zastosowań przemysłowych.

Wykorzystanie gumy w uszczelnieniach obejmuje szeroką gamę branż — od motoryzacji po energetykę. Uszczelnienia gumowe znajdują zastosowanie w:

- silnikach,

- przekładniach,

- systemach hydraulicznych.

Dzięki swojej elastyczności guma skutecznie przeciwdziała wyciekom płynów i gazów, co jest niezbędne dla prawidłowego funkcjonowania urządzeń.

Istnieje wiele rodzajów gumy, które można wykorzystać w produkcji uszczelnień zgodnie z potrzebami konkretnej aplikacji. Na przykład:

- guma nitrilowa (NBR) charakteryzuje się dobrą odpornością na oleje i paliwa,

- guma silikonowa (VMQ) doskonale radzi sobie w ekstremalnych temperaturach.

Dzięki swoim unikalnym właściwościom guma odgrywa istotną rolę w zapewnieniu efektywności oraz bezpieczeństwa systemów technicznych. Podczas wyboru odpowiednich uszczelnień gumowych warto zwrócić uwagę na te cechy oraz specyfikacje związane z konkretnym zastosowaniem.

Tworzywa sztuczne

Tworzywa sztuczne pełnią niezwykle istotną rolę w produkcji uszczelnień technicznych. Materiały takie jak PTFE (politetrafluoroetylen) oraz nylon charakteryzują się unikalnymi właściwościami, które sprawiają, że doskonale nadają się do różnych warunków przemysłowych. Dzięki swojej odporności na korozję i wysokie temperatury, uszczelnienia z tych tworzyw zapewniają długotrwałość i niezawodność.

Jednym z najważniejszych atutów tych materiałów jest niskie tarcie. To sprawia, że świetnie sprawdzają się w aplikacjach dynamicznych, gdzie elementy muszą współdziałać bez zbędnego oporu. Ma to szczególne znaczenie w przemyśle motoryzacyjnym oraz chemicznym, gdzie precyzyjne działanie uszczelnień wpływa na bezpieczeństwo i efektywność systemów.

Wykorzystanie tworzyw sztucznych w produkcji uszczelnień technicznych przyczynia się również do:

- obniżenia kosztów eksploatacji maszyn i urządzeń,

- wydłużenia żywotności komponentów,

- redukcji konieczności częstych wymian.

W rezultacie przedsiębiorstwa mogą cieszyć się znacznymi oszczędnościami finansowymi oraz poprawić efektywność swoich procesów produkcyjnych.

Metal

Uszczelnienia metalowe pełnią niezwykle istotną rolę w wielu sektorach, zwłaszcza w tych, gdzie panują trudne warunki. Ich wyjątkowa odporność na wysokie temperatury oraz duże ciśnienia sprawia, że są one chętnie wykorzystywane w przemyśle energetycznym i chemicznym. Dodatkowo, ich trwałość gwarantuje długotrwałą szczelność, co jest kluczowe dla efektywności różnych procesów przemysłowych.

Te uszczelnienia występują w przeróżnych formach i konstrukcjach, od stalowych po kompozytowe. Projektowane są z myślą o wytrzymywaniu ekstremalnych warunków pracy. Dzięki swoim właściwościom mechanicznym zapewniają niezawodność przez długi czas.

Ciekawostką jest to, że uszczelnienia metalowe można stosować zarówno w aplikacjach statycznych, jak i dynamicznych. W przypadku tych ostatnich kluczowe staje się odpowiednie dopasowanie uszczelek do ruchu elementów maszyn. Dobór materiału oraz budowy uszczelek ma ogromny wpływ na ich funkcjonalność oraz żywotność.

Wybierając uszczelnienia metalowe, warto dokładnie przeanalizować:

- wymagania techniczne,

- przewidywane warunki pracy,

- najlepsze rozwiązanie.

Jakie jest zastosowanie uszczelnień technicznych w przemyśle?

Uszczelnienia techniczne odgrywają niezwykle ważną rolę w wielu branżach przemysłowych. Oprócz zapewnienia szczelności, wspierają one bezpieczeństwo oraz efektywność procesów produkcyjnych.

Przykładowo, w sektorze motoryzacyjnym wykorzystuje się je w:

- silnikach,

- skrzyniach biegów,

- układach hamulcowych.

Dzięki nim pojazdy działają płynnie i bezpiecznie, co zapobiega wyciekom płynów i gazów.

W przemyśle chemicznym uszczelnienia chronią przed niebezpiecznymi substancjami. To z kolei ma kluczowe znaczenie dla ochrony zdrowia pracowników oraz środowiska naturalnego. Stosowane są w:

- zbiornikach reakcyjnych,

- pompach,

- rurociągach.

Z drugiej strony, w energetyce uszczelnienia są niezbędne w:

- turbinach,

- generatorach,

- systemach hydraulicznych.

Dzięki nim układy wysokociśnieniowe pozostają szczelne, co minimalizuje ryzyko awarii sprzętu.

Te różnorodne przykłady doskonale ilustrują znaczenie uszczelnień technicznych jako kluczowych elementów dla sprawnego funkcjonowania różnych systemów przemysłowych.

Przemysł motoryzacyjny

Uszczelnienia techniczne odgrywają kluczową rolę w branży motoryzacyjnej. Ich głównym celem jest zapewnienie szczelności silników oraz układów paliwowych i hydraulicznych. Odpowiednio dobrane uszczelnienia znacząco wpływają na wydajność, bezpieczeństwo i trwałość pojazdów.

W motoryzacji najczęściej stosuje się materiały takie jak:

- guma,

- tworzywa sztuczne,

- metal.

Każdy z tych surowców ma swoje specyficzne właściwości, co umożliwia precyzyjne dopasowanie uszczelnień do wymagań różnych elementów pojazdu.

Dzięki dobrze zaprojektowanym uszczelnieniom możemy uniknąć wycieków płynów eksploatacyjnych, co jest kluczowe dla zachowania sprawności technicznej samochodów. Na przykład, uszczelnienia wałów korbowych czy pokryw zaworowych stanowią istotny element tego procesu.

Rola uszczelnień w motoryzacji wykracza poza poprawę efektywności działania pojazdów; mają one także znaczący wpływ na ochronę środowiska. Dzięki nim ograniczamy emisję szkodliwych substancji oraz zwiększamy efektywność energetyczną silników.

Przemysł chemiczny

Uszczelnienia w branży chemicznej odgrywają kluczową rolę w zapewnieniu bezpieczeństwa procesów technologicznych. Muszą być wystarczająco odporne na agresywne substancje chemiczne, co skutecznie zapobiega wszelkim wyciekom oraz utrzymuje integralność systemów. Dobór właściwych uszczelnień chemicznych ma ogromny wpływ na efektywność i niezawodność działań przemysłowych.

Te elementy są wykorzystywane w różnych dziedzinach, takich jak:

- produkcja,

- transport,

- przechowywanie substancji niebezpiecznych.

Projektowane są z myślą o odporności na:

- kwasy,

- zasady,

- rozpuszczalniki organiczne.

Dzięki temu można znacznie zmniejszyć ryzyko kontaminacji środowiska oraz poprawić bezpieczeństwo pracowników.

W branży chemicznej niezwykle ważne są certyfikaty jakości i normy bezpieczeństwa, które zapewniają odpowiednią wydajność uszczelnień nawet w trudnych warunkach pracy. Kluczowe jest także odpowiednie dobranie materiałów do ich produkcji; często wybiera się gumy o wysokiej odporności chemicznej lub specjalistyczne tworzywa sztuczne.

Zastosowanie właściwych uszczelnień chemicznych stanowi fundament dla bezpieczeństwa procesów przemysłowych oraz ochrony zasobów naturalnych.

Przemysł energetyczny

Uszczelnienia w sektorze energetycznym odgrywają kluczową rolę w zapewnieniu bezpieczeństwa oraz efektywności operacji. Znajdują zastosowanie w różnorodnych urządzeniach, takich jak:

- turbiny,

- kotły,

- systemy hydrauliczne,

- systemy chłodzenia,

- instalacje gazowe.

W tych obszarach precyzyjne uszczelnienia są niezbędne do osiągnięcia optymalnej wydajności. Dzięki skutecznym uszczelniaczom ryzyko wycieków substancji roboczych jest znacząco ograniczone, co jest istotne zarówno dla ochrony środowiska, jak i dla zmniejszenia kosztów eksploatacyjnych.

Wraz z rozwojem nowoczesnych materiałów oraz technologii produkcji, ich niezawodność rośnie. Kluczowym aspektem pozostaje odpowiedni dobór komponentów, który ma bezpośredni wpływ na funkcjonowanie całego systemu energetycznego; właściwości uszczelek powinny być dostosowane do specyfiki danego zastosowania.

Innowacyjne podejścia w zakresie uszczelnień przyczyniają się do poprawy efektywności procesów przemysłowych oraz ograniczenia negatywnego wpływu na środowisko naturalne.

Jak wybrać odpowiednie uszczelnienia techniczne?

Wybór właściwych uszczelnień technicznych ma ogromne znaczenie dla efektywności oraz żywotności urządzeń. Istotne jest, aby zwrócić uwagę na kluczowe parametry takie jak:

- temperatura,

- ciśnienie,

- rodzaj medium, które będzie miało kontakt z uszczelnieniem.

Na przykład, uszczelnienia wykorzystywane w aplikacjach wysokotemperaturowych powinny charakteryzować się odpornością na skrajne temperatury i agresywne chemikalia.

Nie można zapominać o znaczeniu certyfikatów jakości w procesie selekcji. Ważne jest, aby upewnić się, że wybierane produkty posiadają odpowiednie atesty oraz spełniają obowiązujące normy branżowe. Takie dokumenty mogą być świadectwem niezawodności i bezpieczeństwa użytkowania danego rozwiązania.

Dodatkowo warto rozważyć konsultację z producentem uszczelek lub z firmami zajmującymi się specjalistycznymi rozwiązaniami uszczelnieniowymi. Skorzystanie z profesjonalnego doradztwa może ułatwić dokonanie najlepszego wyboru, dopasowanego do unikalnych potrzeb danej aplikacji. Dzięki temu można uniknąć przyszłych problemów i zapewnić długotrwałą wydajność urządzeń.

Parametry techniczne do rozważenia

Wybierając uszczelnienia techniczne, należy zwrócić uwagę na kilka kluczowych aspektów:

- temperatura pracy – ma bezpośredni wpływ na wybór materiału uszczelniającego oraz jego odporność na różne warunki,

- ciśnienie – różne typy uszczelnień są projektowane z myślą o konkretnych zakresach tej wartości,

- rodzaj medium – substancje chemiczne mogą wymagać materiałów specjalnie przystosowanych do radzenia sobie z korozją lub agresywnym wpływem,

- warunki otoczenia – takie jak wilgotność czy obecność zanieczyszczeń, powinny zostać uwzględnione,

- staranna analiza – przed podjęciem decyzji o zakupie, pozwala na dokonanie właściwego wyboru produktów.

Dzięki zrozumieniu tych parametrów możliwe jest dokonanie właściwego wyboru produktów. To sprawi, że ich efektywność i trwałość w zastosowaniach przemysłowych wzrosną.

Znaczenie certyfikatów i norm jakościowych

Certyfikaty oraz normy jakościowe odgrywają niezwykle istotną rolę w dziedzinie uszczelnień technicznych. Kiedy dokonujemy wyboru odpowiednich produktów, warto zwrócić uwagę na certyfikaty potwierdzające wysoką jakość uszczelnień. Dzięki nim możemy mieć pewność, że spełniają one międzynarodowe standardy. Normy te zapewniają, że uszczelnienia są zgodne z wymaganiami dotyczącymi zarówno bezpieczeństwa, jak i wydajności w różnych warunkach pracy.

Stosowanie tych certyfikatów buduje zaufanie do producentów oraz ich oferty. Klienci mogą być spokojni, wiedząc, że decydując się na uszczelnienia z odpowiednimi atestami, inwestują w produkty trwałe i niezawodne. W sektorze przemysłowym, gdzie awarie mogą prowadzić do poważnych strat finansowych lub zagrożeń dla środowiska, przestrzeganie takich standardów ma szczególne znaczenie.

Warto również zauważyć, że wiele branż wymaga posiadania określonych certyfikatów przy zakupie komponentów. Przykładowo:

- przemysł motoryzacyjny,

- przemysł chemiczny,

- branża budowlana.

Te branże ściśle reguluje normy jakościowe przez przepisy prawne. Dlatego podejmując decyzję o wyborze uszczelnień, należy brać pod uwagę te aspekty, co przyczyni się do efektywności działania maszyn oraz ich bezpiecznej eksploatacji.

Jakie są problemy związane z uszczelnieniami technicznymi?

Problemy z uszczelnieniami technicznymi to istotny temat w świecie przemysłowym. Mogą one prowadzić do poważnych awarii oraz wycieków, które są nie tylko kosztowne, ale i niebezpieczne. Najczęściej występujące uszkodzenia obejmują:

- mechaniczne zniszczenia,

- niewłaściwy wybór materiałów,

- błędy podczas montażu.

Nieodpowiednia eksploatacja komponentów często skutkuje ich szybkim zużyciem.

Aby zminimalizować ryzyko związane z uszczelnieniami, niezwykle ważne jest:

- stosowanie odpowiednich materiałów oraz typów uszczelek zgodnych z wymaganiami producenta,

- regularne kontrole stanu technicznego,

- okresowa wymiana uszczelnień.

Regularne działania są kluczowe dla utrzymania efektywności i bezpieczeństwa w procesach przemysłowych. Zajmowanie się tymi kwestiami może znacząco ograniczyć ryzyko awarii oraz kosztownych przestojów w produkcji.

Typowe awarie i ich przyczyny

Typowe awarie uszczelnień mogą stwarzać poważne kłopoty w systemach przemysłowych. Często ich źródłem jest niewłaściwy dobór materiałów, co skutkuje szybkim zużyciem lub degradacją uszczelek. Dodatkowo, błędy podczas instalacji — takie jak niewłaściwe napięcie czy nieprawidłowe ustawienie elementów — także przyczyniają się do powstawania problemów.

Eksploatacja w niesprzyjających warunkach to kolejny ważny aspekt, który wpływa na żywotność uszczelek. Na przykład:

- zbyt wysokie temperatury,

- podwyższone ciśnienia,

- kontakt z agresywnymi chemikaliami.

Te czynniki mogą prowadzić do uszkodzenia uszczelek. Dlatego tak istotne jest zrozumienie przyczyn awarii, co umożliwia skuteczne zarządzanie i konserwację technicznych komponentów uszczelniających.

Jak unikać problemów z uszczelnieniami

Aby zminimalizować ryzyko problemów z uszczelnieniami, regularna konserwacja jest kluczowa. Taki systematyczny sposób działania umożliwia wczesne wykrywanie usterek oraz ich skuteczne naprawianie, co przyczynia się do znacznego wydłużenia żywotności uszczelnień. Ważne jest również monitorowanie warunków pracy, takich jak temperatura czy ciśnienie, które mogą znacząco wpłynąć na efektywność tych elementów.

Nie można zapomnieć o wyborze odpowiednich materiałów dostosowanych do konkretnych warunków eksploatacji. Dobór właściwych surowców znacznie obniża ryzyko awarii.

Edukacja pracowników to kolejny kluczowy aspekt w zapobieganiu problemom związanym z uszczelnieniami. Szkolenie dotyczące prawidłowego montażu i konserwacji może znacznie zmniejszyć liczbę awarii oraz poprawić ogólną efektywność systemów technicznych.

Jak wygląda przyszłość uszczelnień technicznych?

Przyszłość uszczelnień technicznych zapowiada się niezwykle interesująco. To zasługa dynamicznego rozwoju nowoczesnych technologii oraz rosnącej potrzeby zrównoważonego rozwoju. W dzisiejszych czasach innowacje w zakresie materiałów i projektowania odgrywają kluczową rolę w tworzeniu bardziej efektywnych i ekologicznych rozwiązań.

Nowe rozwiązania, takie jak:

- materiały kompozytowe,

- inteligentne uszczelnienia,

- które potrafią dostosować swoje właściwości do zmieniających się warunków.

Maję szansę na rewolucję w postrzeganiu uszczelnień technicznych. Te zaawansowane technologie przyczyniają się do wzrostu trwałości oraz wydajności uszczelnień, co przekłada się na znaczne obniżenie kosztów eksploatacyjnych.

Zrównoważony rozwój staje się coraz bardziej istotny w sektorze inżynieryjnym. Producenci uszczelnień technicznych inwestują w:

- ekologiczne procesy produkcji,

- materiały przyjazne dla natury.

Dzięki tym inicjatywom ograniczamy negatywne skutki dla ekosystemów oraz poprawiamy efektywność energetyczną naszych produktów.

W miarę jak przemysł dąży do wyższej efektywności i większej odpowiedzialności ekologicznej, przyszłość uszczelnień technicznych będzie kształtowana przez nieustanne innowacje oraz dostosowywanie się do potrzeb rynku i ochrony środowiska.

Nowe technologie i trendy

Nowe technologie w produkcji uszczelnień technicznych wprowadzają innowacyjne materiały, takie jak kompozyty i nanomateriały. Te zaawansowane rozwiązania charakteryzują się znacznie lepszymi właściwościami szczelności oraz trwałości. Dzięki nim uszczelnienia stają się bardziej efektywne i mogą działać dłużej bez konieczności wymiany.

Obecne trendy w branży koncentrują się na:

- zrównoważonym rozwoju,

- ograniczeniu negatywnego wpływu na środowisko,

- biodegradowalnych materiałach,

- ekologicznych oczekiwaniach klientów.

W miarę postępu technologicznego, implementacja inteligentnych rozwiązań staje się normą. Na przykład, zastosowanie czujników do monitorowania stanu uszczelnień umożliwia bieżące śledzenie ich wydajności. Taki system pozwala na wykrywanie potencjalnych problemów zanim dojdzie do awarii.

Innowacyjne technologie oraz aktualne kierunki rozwoju mogą znacząco odmienić produkcję i zastosowania uszczelnień w różnych sektorach przemysłowych. To z pewnością pozytywnie wpłynie na ich funkcjonalność i niezawodność.

Wzrost znaczenia zrównoważonego rozwoju

Wzrost znaczenia zrównoważonego rozwoju w branży uszczelnień technicznych staje się coraz bardziej widoczny na całym świecie. Wiele firm produkcyjnych decyduje się na wdrażanie ekologicznych materiałów, co pozwala na ograniczenie negatywnego wpływu ich działalności na środowisko. Zrównoważony rozwój w tej dziedzinie nie polega jedynie na stosowaniu biodegradowalnych surowców, lecz także obejmuje doskonalenie procesów produkcyjnych.

Ekologiczne materiały używane w uszczelnieniach mogą być oparte na:

- naturalnych gumach,

- plastikach pochodzących z recyklingu.

Innowacje te przyczyniają się do:

- redukcji emisji CO2,

- zmniejszenia zużycia energii podczas produkcji.

Co więcej, wiele przedsiębiorstw kładzie duży nacisk na transparentność i odpowiedzialność ekologiczną, co wyraźnie widać w ich strategiach marketingowych.

Zmiany te są efektem rosnącej świadomości społecznej oraz presji wynikającej z regulacji dotyczących ochrony środowiska. W rezultacie zrównoważony rozwój staje się istotnym elementem strategii rozwoju dla firm zajmujących się produkcją uszczelnień technicznych.